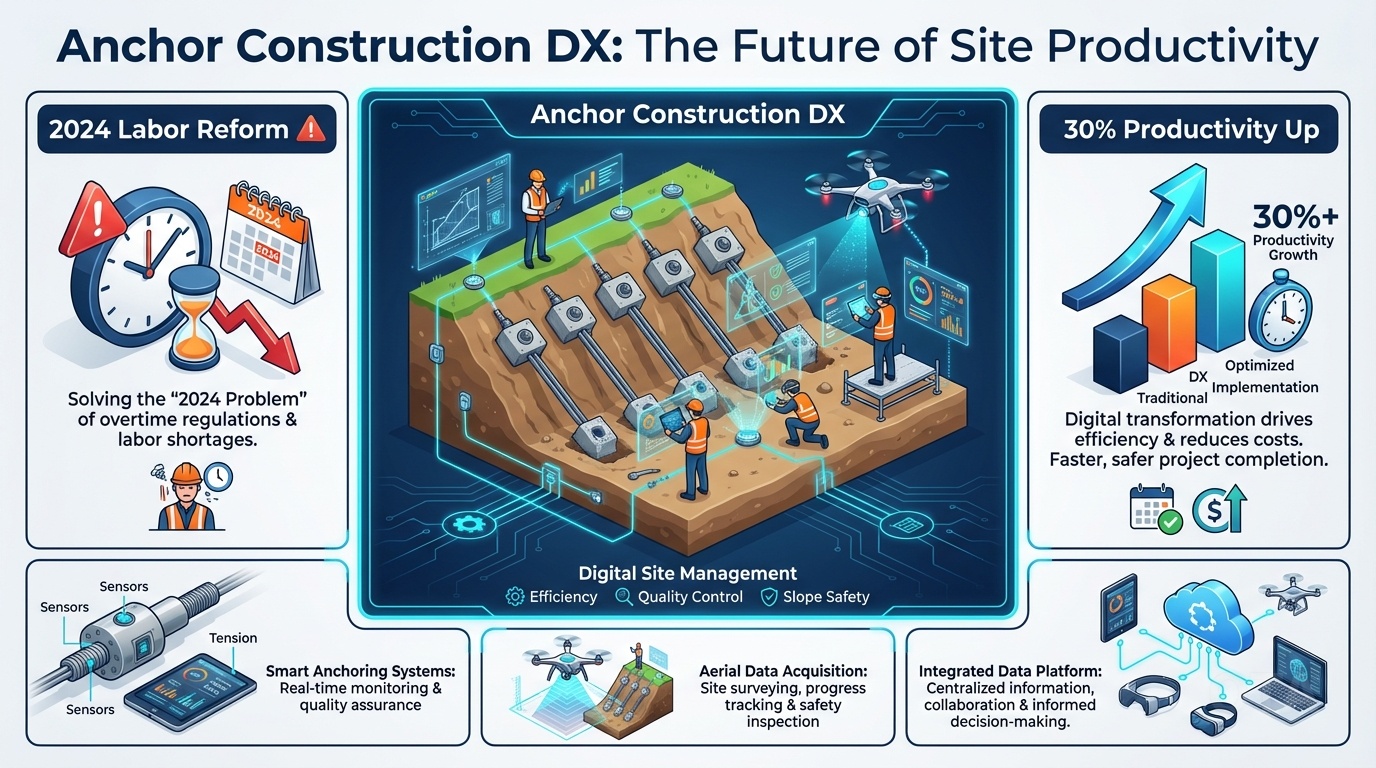

もう現場を諦めなくていい。人手不足と労働時間規制に苦しむ建設現場に、デジタル技術という希望の光が差しています。本記事では、限られた人員でも品質を保ち、生産性を30%向上させるアンカー施工のDX実践法を、基礎から導入手順まで分かりやすく解説します。

アンカーと建設DXを学ぶ前に知ること

建設業界は大きな転換期を迎えています。2024年4月から時間外労働の上限規制が適用され、現場の働き方は根本から見直しを迫られているのです。

同時に深刻化する人手不足への対応も待ったなしの状況でしょう。こうした課題を解決する鍵となるのが、アンカー施工におけるデジタル変革です。斜面安定や構造物補強に欠かせないアンカー工法の基礎知識から、最新のデジタル技術を活用した施工管理まで、実践的な内容を体系的にお伝えします。

アンカー工法とは?建設現場の基礎知識

アンカー工法は斜面や構造物の安定化を実現する重要な土木技術です。地中に高強度の鋼材を挿入して地盤に定着させることで、構造物をしっかりと支える仕組みになっています。

道路法面や橋梁、建築物など幅広い現場で活用されているのが特徴でしょう。ここからはアンカーの基本的な構造と種類、そして実際の施工例について詳しく見ていきます。

アンカーとは?構造物を支える仕組み

地中の鋼材に引張力を加え、プレストレスで構造物の変位をゼロに保つ安定化工法

アンカーは地中に設置した鋼材に引張力を与えて、斜面や構造物を安定させる工法です。グラウンドアンカーはアンカー体と引張部、そしてアンカー頭部という3つの部位で構成されています。

アンカー体は地中深くでモルタル注入により造成されるのです。引張部にはPC鋼より線などの高強度鋼材が使われます。アンカー頭部には定着具と支圧板があって、構造物に引張力を伝える役割を果たしているのです。

この仕組みによって、すべり面より深い安定地盤に力を伝達できます。土塊の移動を効果的に防ぐことができるでしょう。事前に加える抵抗力であるプレストレスを導入することで、外力が抵抗力を超えない限り構造物の変位をゼロに保てます。

アンカーの種類と使い分け方法

すべり面深度4m超はグラウンドアンカー、4m以下はロックボルトが基本

アンカー工法は目的と規模によって大きく分類されています。グラウンドアンカーは中規模から大規模な崩壊対策に適していて、鋼材に大きな緊張力をかけて地山に圧縮力を作用させるのです。

一方でロックボルトは小規模から中規模の崩壊対策に向いています。基本的に緊張力は付与せず、地山の変形に伴って受動的に生じる引張力で抵抗する方式です。

使い分けの目安としては推定すべり面の深度が重要になります。4メートルを超える場合はグラウンドアンカーが選ばれることが多いでしょう。4メートル以下ならロックボルトが選択されるケースが一般的です。

用途別では永久アンカーと仮設アンカーに分かれます。長期安定が必要な法面には永久アンカーが使われるのです。土留など短期用途には仮設アンカーが適しています。力の伝達方式では摩擦型と支圧型、そして複合型があります。

アンカー工法が使われる施工例

法面から橋梁、高層ビル基礎まで土木建築を問わず幅広い現場で活躍中

グラウンドアンカーは多様な建設現場で活躍しています。斜面安定の分野では道路や鉄道の法面、地すべり対策として施工されるのです。のり枠工や吹付コンクリートと併用されることも多いでしょう。

構造物補強では橋梁の橋台や擁壁の転倒防止に用いられます。ダムの浮き上がり防止も重要な用途です。100年の耐久性を要求される橋梁には、EHDアンカーなどの高耐久性製品が採用されています。

建築分野では高層ビルの地下掘削時に活用されるのです。山留め壁の支持に欠かせない技術になっています。用地の有効利用を図るための鉛直アンカーによる基礎補強も行われているでしょう。

岸壁や港湾構造物の安定化、トンネル坑口部の補強など土木建築を問わず幅広い実績があります。施工規模も小規模補修から大規模プロジェクトまで多岐にわたっているのです。

アンカー施工が抱える現場課題とは

アンカー施工は高度な技術を要する工法であり、現場では様々な困難に直面しています。施工品質のばらつきや記録管理の属人化、そして深刻化する人手不足が効率化を阻んでいるのです。

ここからはアンカー施工が抱える3つの主要課題について解説していきます。これらの課題を理解することが、解決への第一歩になるでしょう。

品質ばらつきが起きる理由とは?

地中作業の確認困難さと手作業管理が品質の均一化を阻む主因

アンカー施工で品質ばらつきが生じる主な原因は、施工プロセスの複雑さにあります。技術者の熟練度差も大きく影響しているのです。

削孔作業では地質条件によって孔壁の崩壊が発生します。グラウト注入時の圧力管理や充填状況の確認は目視では難しいでしょう。緊張力の導入では手作業による締付けトルク管理のため、作業者ごとに導入プレストレスにばらつきが出てしまいます。

さらに地中に造成されるアンカー体の品質は外部から直接確認できません。施工完了後の引抜試験に頼るしかないのが現状です。

気象条件や地下水位の変動も施工品質に影響を与えています。同一現場内でも施工条件が異なることで、品質の均一化が困難になっているのです。これらの要因が重なって設計通りの性能を安定的に確保することが課題となっています。

記録・検査が属人化する問題点

紙と写真による二度手間管理で技術継承が困難、標準化も進まず

アンカー施工の記録業務は従来型の管理が主流で、属人化が深刻な課題です。現場技術者が削孔深度や注入量を手書きで記録して、事務所に戻ってから報告書を作成する二度手間が発生しています。

写真管理では撮影した画像の整理や分類、報告書への貼付作業に多大な時間を要するのです。特定の担当者しか過去の施工記録の所在を把握していない状況も見られます。

検査記録の様式が現場ごとに異なっているため、データの横断的な分析や比較が困難でしょう。熟練技術者の退職により施工ノウハウが失われるリスクも高まっています。

過去のトラブル対応事例が継承されないことも問題です。この属人化によって品質管理の標準化が進まず、技術継承も難しくなっているのです。

人手不足で施工管理が難しい現状

就業者200万人減と労働時間規制で限られた人員での品質維持が困難に

建設業界全体で深刻化する人手不足は、アンカー施工の現場にも深刻な影響を及ぼしています。2024年の建設業就業者数は477万人で、ピーク時の1997年から200万人以上も減少しました。

特に29歳以下の若年層は全就業者のわずか12パーセントです。全産業平均の16.8パーセントを大きく下回っているのが現状でしょう。一方で55歳以上が37パーセントを占めていて、高齢化が著しく進行しています。

2024年4月からは時間外労働の上限規制が適用されました。月45時間を超える残業が原則禁止となったのです。しかし建設業の2024年平均年間就業時間は1995時間と、全産業平均の1805時間を約1割上回る状況が続いています。

限られた人員と時間で複数現場を管理する必要があるのです。施工管理の質を維持することが極めて困難になっています。

建設DXとは?アンカー施工との関係

建設DXはデジタル技術を活用して建設業の業務プロセスを根本から変革する取り組みです。単なるIT化による効率化ではなく、データ活用による品質向上や働き方改革を実現します。製造業から建設業まで幅広い業界でDX推進を支援してきた実績から見ても、業務プロセスの抜本的な見直しこそが成功の鍵となります。

ここからは建設DXの基本概念とアンカー施工への適用可能性について解説していきましょう。デジタル技術が現場をどう変えるのか、具体的にお伝えします。

建設DXとは何か?基本と目的

2040年度までに省人化3割・生産性1.5倍を目指す業務プロセス変革

建設DXとはデジタル技術を活用して業務プロセスや事業モデルを革新する取り組みです。効率化や生産性向上を図ることが目的になっています。

IT化が既存業務のデジタル化にとどまるのに対して、DXは業務プロセスの根本的な見直しと変革を目指すのです。国土交通省は2024年にi-Construction 2.0を策定しました。

2040年度までに建設現場の省人化を少なくとも3割実現する目標を掲げています。生産性を1.5倍向上させることも重要な目標です。具体的には施工のオートメーション化とデータ連携のオートメーション化、そして施工管理のオートメーション化を3本の柱としているのです。

BIMやCIMによる3次元モデル活用が進められています。IoTセンサーによる現場データのリアルタイム収集も実現しつつあるでしょう。AIによる工程管理やコスト管理、安全管理の最適化など先端技術を統合的に活用することで、人手不足と働き方改革という課題に対応します。

アンカー施工でDXが必要な理由

品質標準化・管理効率化・技術継承・2024年問題の4つの課題解決に必須

アンカー施工におけるDX推進は業界が直面する構造的課題の解決に不可欠です。第一に品質の安定化と標準化が挙げられます。

地中作業が主体のため施工状況の可視化が困難なのです。熟練技術者の経験と勘に依存する部分が多く、デジタル計測とデータ分析により客観的な品質管理が可能になります。

第二に施工管理の効率化です。複数現場を少人数で管理する必要があって、遠隔監視やクラウドでのデータ共有により移動時間と管理工数を削減できるでしょう。

第三に技術継承の課題があります。高齢化により熟練技術者が減少する中で、施工データをデジタル化して蓄積することがノウハウの可視化につながるのです。次世代への継承も実現します。

第四に2024年問題への対応です。労働時間規制下で生産性を維持するには業務プロセスの抜本的な見直しが必要になっています。

データ活用で品質管理はどう変わる?

事後検査から予測型管理へ、AI分析でトラブル未然防止を実現

データ活用によってアンカー施工の品質管理は予防型へと進化します。従来の事後検査中心の管理から、リアルタイムデータに基づく予測型管理への転換が可能になるのです。

削孔時の振動や貫入速度をセンサーで計測することで、地質状況や孔壁の安定性を推定できます。グラウト注入では圧力と流量、温度をリアルタイム監視して充填不良を早期検知できるでしょう。

緊張力導入ではデジタルトルクレンチやロードセルの測定値をクラウドに自動記録します。全アンカーの緊張履歴を一元管理できるのです。

蓄積されたデータをAI分析することで施工条件と品質の相関関係を解明できます。最適な施工パラメータの提案が可能になるでしょう。過去の施工データベースと照合することで類似条件での施工実績を参照できて、トラブルの未然防止につながります。

アンカー×建設DXの具体的活用方法

アンカー施工におけるDX活用は既に実用段階に入っています。IoTセンサーによるデジタル計測とクラウドシステムでのデータ管理、そしてこれらの統合による業務改革が現場の生産性を大きく向上させているのです。製造業や建設業のDX支援を行ってきた経験からも、このような段階的なデジタル化の進め方が最も効果的であることが実証されています。

ここからは実践的な活用方法と導入効果について解説していきます。具体的にどんな技術が使われているのか見ていきましょう。

デジタル計測で施工管理を効率化

IoTセンサーと5G通信で施工データをリアルタイム自動記録・共有

IoTセンサーとデジタル機器の導入によって、アンカー施工の計測作業は劇的に効率化されます。削孔作業では削孔機に取り付けた深度センサーと傾斜計により、リアルタイムで削孔深度と角度を記録できるのです。

設計値との乖離を即座に検知できます。グラウト注入では圧力センサーと流量計により注入量と圧力を自動記録して、充填状況を数値で把握できるでしょう。

緊張力導入ではデジタルトルクレンチやロードセルにより導入プレストレスを正確に測定します。無線通信でタブレットに送信されるのです。環境モニタリングでは温度センサーや湿度センサーにより、養生期間中のグラウト硬化状況を推定できます。

これらのセンサーデータは5G通信により遅延なくクラウドに送信されるのです。現場事務所だけでなく本社からもリアルタイムで施工状況を確認できるようになっています。

クラウドで検査・報告を省力化

現場入力から報告書自動生成まで、データ共有で移動・会議時間を削減

クラウドシステムの導入により検査記録と報告業務は大幅に省力化されます。施工管理プラットフォームでは現場でスマートフォンやタブレットから直接データを入力できるのです。

写真撮影と同時に位置情報や施工条件が自動記録されます。電子黒板機能により工事情報を写真に自動合成して、撮影後の編集作業が不要になるでしょう。

報告書は登録したデータから自動生成されます。テンプレートに従って必要な項目が整理されるのです。クラウド上でのデータ共有により発注者や協力会社との情報連携がリアルタイムで行われて、メールでの資料送付や会議での説明時間が削減されます。

BIツールを活用すれば蓄積されたデータから工程分析や品質傾向を自動でグラフ化できるでしょう。マネジメント層への報告資料作成も効率化されます。

DX導入で得られる3つの効果

生産性30%向上・品質安定化・働き方改革を同時実現

アンカー施工へのDX導入により3つの主要な効果が得られます。第一に生産性の向上です。国土交通省の調査では施工管理のデジタル化により効率が30パーセント向上したとの報告があります。

移動時間の削減と二重入力作業の削減が実現しているのです。報告書作成時間の75パーセント削減なども達成されています。

第二に品質の安定化です。デジタル計測により人為的なミスが減少します。全数データ記録により品質のばらつきが可視化されて改善活動につながるでしょう。AI分析により施工パラメータの最適化が進んで不良率の低減も期待できます。

第三に働き方改革の実現です。遠隔監視により現場への移動回数が減って、クラウドでの情報共有により残業時間が削減されます。データの自動記録により技術者は高度な判断業務に集中できて働きがいの向上にもつながるのです。

アンカー施工にDXを導入する価値

アンカー施工におけるDX導入は単なる効率化ツールではありません。建設業界の持続可能性を支える基盤技術なのです。これまで多くの製造業や建設業のデジタル変革を支援してきた経験からも、現場の実情に即したDX推進が企業の競争力を大きく左右することを実感しています。

人手不足と高齢化が進む中でデジタル技術の活用により、限られた人員で高品質な施工を実現できます。熟練技術者のノウハウを次世代に継承することも可能になるでしょう。2024年問題として顕在化した労働時間規制への対応も、業務プロセスの抜本的な見直しなくしては達成できません。

初期投資は必要ですが生産性向上と品質安定化による長期的なコスト削減効果は大きいのです。IoTセンサーやクラウドシステムは段階的な導入も可能になっています。建設DXはアンカー施工の未来を切り拓く鍵となるでしょう。

FAQ

アンカー工法とロックボルトの最大の違いは何ですか?

緊張力の有無とすべり面深度による使い分けが決め手です。

グラウンドアンカーは鋼材に大きな緊張力をかけて地山に圧縮力を作用させる工法で、すべり面深度が4メートルを超える中規模から大規模な崩壊対策に適しています。一方ロックボルトは基本的に緊張力を付与せず、地山の変形に伴って受動的に生じる引張力で抵抗する方式で、4メートル以下の小規模から中規模の対策に向いています。現場の地質条件と崩壊規模に応じて最適な工法を選択することが重要です。

建設DXの導入には初期費用がどれくらいかかりますか?

システム規模により15万円から数百万円まで幅がありますが、段階的導入で負担を軽減できます。

IoTセンサーと環境モニタリングから始める小規模導入なら初期15万円程度から可能です。クラウド施工管理プラットフォームを含む本格導入では数十万円から数百万円の投資が必要になります。ただし多くのシステムは個別機能ごとの契約が可能で、まず課題の多い業務から導入して効果を実感してから拡大する方法が推奨されます。生産性向上と品質安定化による長期的なコスト削減効果を考慮すると投資対効果は高いと言えるでしょう。

小規模な建設会社でもDXを導入できますか?

小規模企業こそDXの恩恵を受けやすく、クラウドサービスなら初期投資を抑えて始められます。

大手企業向けのシステムとは異なり、現在のクラウド型施工管理サービスは月額制で初期投資を大幅に抑えられます。スマートフォンやタブレットがあれば専用機器の購入も最小限で済むのです。むしろ限られた人員で複数現場を管理する必要がある小規模企業ほど、遠隔監視やデータ自動記録による効率化の効果を実感しやすいでしょう。まずは写真管理や報告書作成の電子化から始めることをお勧めします。

DX導入から効果が出るまでどれくらいの期間が必要ですか?

システム導入後1か月から3か月で効果を実感できる事例が多く報告されています。

電子黒板や写真管理システムなど単機能ツールの場合、導入直後から報告書作成時間の削減効果を実感できます。クラウド施工管理プラットフォームの本格導入では、現場スタッフの習熟期間として1か月から2か月が必要です。データ蓄積による品質分析やAI活用の効果は3か月から6か月後に現れ始めます。重要なのは導入時の丁寧な教育と、現場の声を聞きながら運用を最適化していく姿勢です。

既存の施工管理システムとの連携は可能ですか?

多くのクラウドサービスはAPI連携に対応していて、既存システムとのデータ統合が可能です。

最新の施工管理プラットフォームは主要な建設業向けシステムとの連携実績があり、データの二重入力なしで一元管理できます。既存の勤怠管理システムや工程管理システムとも統合可能で、IoTセンサーデータを既存ワークフローに自然に組み込むことができるのです。導入前にベンダーと既存システムの連携可能性を確認することをお勧めします。統合設定は導入時のコンサルティングに含まれるケースが多いでしょう。

熟練技術者がいない場合でもDXで品質管理できますか?

デジタル計測とデータ分析により、経験の浅い技術者でも客観的な品質管理が可能になります。

従来は熟練技術者の経験と勘に依存していた品質判断が、センサーによる数値データとAI分析によって標準化されます。削孔深度や注入圧力、緊張力などの測定値が自動記録され、設計値との乖離を即座に検知できるのです。過去の施工データベースと照合することで類似条件での最適なパラメータを参照できるため、技術継承の課題も解決します。ただしデジタルツールは判断を支援するものであり、最終的な判断力を養う教育は引き続き重要です。

DXを段階的に導入するにはどこから始めればよいですか?

写真管理と報告書作成の電子化から始めて、IoTセンサー、クラウド連携へと拡大する順序が効果的です。

まず最も時間がかかっている業務から着手することをお勧めします。多くの現場では電子黒板と写真管理アプリの導入が第一歩となるでしょう。次にIoTセンサーによる計測データの自動記録を導入し、クラウドでのデータ共有へと進みます。各段階で効果を確認しながら拡大することで現場の抵抗感を減らし、投資リスクも分散できます。重要なのは経営層が明確なビジョンを示し、現場の声を聞きながら進めることです。

専門用語解説

グラウンドアンカー:地中に設置した高強度鋼材に引張力を与えて、斜面や構造物を安定させる工法です。アンカー体、引張部、アンカー頭部の3つの部位で構成され、事前に加える抵抗力であるプレストレスにより構造物の変位を防ぎます。道路法面や橋梁、高層ビルの基礎など幅広い現場で活用されています。

プレストレス:構造物に事前に加える圧縮力や引張力のことです。アンカー工法では鋼材に緊張力を導入することで地盤に圧縮力を作用させ、外力が加わる前から構造物を安定させます。この仕組みにより外力が抵抗力を超えない限り、構造物の変位をゼロに保つことができるのです。

建設DX:デジタル技術を活用して建設業の業務プロセスや事業モデルを根本から変革する取り組みです。単なるIT化による効率化ではなく、IoTやAI、クラウドなどの先端技術を統合的に活用してデータドリブンな品質管理や働き方改革を実現します。国土交通省は2040年度までに省人化3割、生産性1.5倍向上を目標に掲げています。

IoTセンサー:温度や湿度、圧力、振動などの物理量を計測してデジタルデータに変換し、インターネット経由でクラウドに送信する装置です。アンカー施工では削孔深度センサーや圧力センサー、デジタルトルクレンチなどが使われ、施工状況をリアルタイムで記録・監視できます。人の目では確認困難な地中作業の可視化に貢献しています。

BIM/CIM:建物や土木構造物の3次元モデルに、設計から施工、維持管理までのあらゆる情報を統合管理する手法です。BIMはビルディング・インフォメーション・モデリング、CIMはコンストラクション・インフォメーション・モデリングの略称で、設計変更の影響を即座に把握したり施工計画を立てやすくしたりする効果があります。

i-Construction 2.0:国土交通省が2024年に策定した建設現場の生産性向上プログラムです。施工のオートメーション化、データ連携のオートメーション化、施工管理のオートメーション化を3本の柱とし、2040年度までに建設現場の省人化を少なくとも3割、生産性を1.5倍向上させることを目指しています。従来のi-Constructionをさらに発展させた取り組みです。

クラウドシステム:インターネット経由でサーバー上のソフトウェアやデータを利用できる仕組みです。建設現場では施工管理プラットフォームとして活用され、現場でスマートフォンから入力したデータを本社や発注者とリアルタイムで共有できます。初期投資が少なく月額制で利用できるため、小規模企業でも導入しやすいのが特徴です。

執筆者プロフィール

小甲 健(Takeshi Kokabu) AXConstDX株式会社 CEO

製造業と建設業に精通し、20年以上のソフトウェア開発実績を持つ技術起点の経営者型コンサルタントです。CADシステムのゼロからの構築や、赤字案件率0.5パーセント未満という圧倒的な現場課題解決力に加え、生成AIとDXを駆使した戦略支援とコンテンツ創出に強みを発揮しています。

主な実績と専門領域

提案受注率83パーセントを誇る実行力と、先見性ある意思決定で業界の変化を先導してきました。ハイブリッド型コンサルタントとして、AI活用、経営戦略、マーケティング、DX推進を統合的に支援しています。特に製造業と建設業における業務改善とデジタル変革の分野で豊富な経験を有し、現場の実情に即した実践的なソリューションを提供しています。

ハーバード・ビジネス・レビューへの寄稿2回、CES視察1回、シリコンバレー視察5回以上の経験を持ち、グローバルな視点と最新技術トレンドを融合させた提案が特徴です。btraxデザイン思考研修をサンフランシスコで受講するなど、継続的な学びを重視しています。

経営哲学

ドラッカー、孫正義、出口治明などの思想に影響を受け、技術と経営の両面から企業の成長を支援することを使命としています。本記事で紹介したアンカー施工のDX推進のような、現場の課題を最新技術で解決するアプローチは、当社が日々実践している支援の一例です。